私たちの強さについて

トップ企業の生産効率化を担ってきた

いつもより早く会社に

向かいたくなる朝があります。

抱えていた難題の

突破口が見つかったときです。

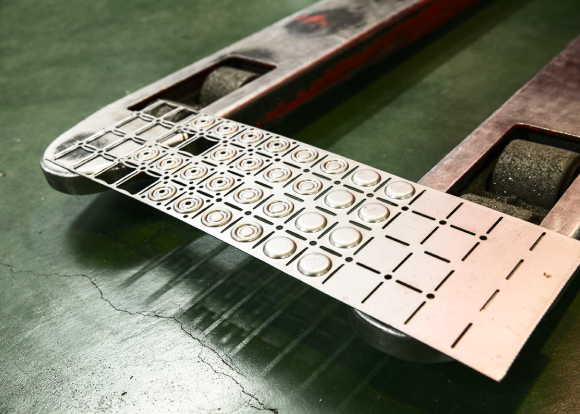

以前とはちがい、精度を極限まで高めて美しく板を抜くことだけでは、金型の使命を果たせなくなってきました。

いま、私たちに求められているのは効率ということ。

現場の作業者にとって加工がしやすく、成形の時間、プロセスが短縮できることが金型に求められる重要な要素になってきたのです。

さらに最近では、材料の無駄をなくすといった環境配慮の視点も欠かせません。

「もう少し」「もっと」

私たちは、業界のトップ企業とこの言葉を何回も積み重ねて新たな課題を創出し、高いレベルで解決してきました。

そこには、顧客とともに高みを目指す姿勢があり、いままで培ってきたノウハウが蓄積していると考えています。

歴史と経験

(職人ならではの勘)

ものごころがついた頃から、

祖父の経営する金型製造の現場が

遊び場だった。

私自身は学校をでてから20年、

金型をつくってきた。

私たちが経てきた約70年の

金型作りの知識や経験が、

精度の高い製品を生み出す

源泉であるのかもしれません。

たとえば、金型の素材のひとつ、鉄板。

直角に仕上げたければ、90度に曲げておくだけでは足りません。「金属の戻り」が発生しますから、精度よく直角に曲げるには金型作りのノウハウと職人の勘が必要です。

たとえば、製品図面通りに一気に仕上げれば良いのか。

金型の相手は、硬い金属。しかし同時に堅牢な金属は脆(もろ)さも併せ持っています。

強引にプレス、抜きを行うと、逆に強度が出なかったり、裂けてしまったり。本成形の前には、必ずスムーズに加工できるかをテストして確認。

そのポイントも、職人の経験だけが探り当てられるものなのです。

そして、結果を元に金型を設計していきます。

どのような加工においても、いくつもの経験を

積み重ねてきた技術が

製造の現場を支えています。

金型を設計すること、

つくることが

何より好きだ

金型設計はどのように使われるかによって、いくらでもパターンが考えられる製造装置です。

材料のムダは極限まで抑えるが、精度は十分に高めないといけない。抜き上がった材料を取り出しやすい形状に。

といった要件を解決するために、設計段階で柔軟に考えることが必要になってくる仕事でもあります。

それだけに奥が深い。突き詰めれば、さらに高い場所が見えてくる。上手くなることで、仕事が好きになってしまう。

好きが高じて融通が効かないのではと、ネガティブな想像も呼んでしまうかもしれません。

しかし私たちが好きだと感じているのは、金型が顧客のもとで立派に役割を果たしていることまでを含めてのこと。

つまり、私たちのつくり上げた金型が活躍することが喜びなのです。

優れた金型をつくることで、

日本の製造業の高いレベルを支えたい。好きを突き詰めた先には、

大きなミッションがあると

考えています。